مشکلات چاپ در پرینتر های FDM

مشکلات چاپ در پرینتر های FDM

آشنایی با خطا های پرینت در پرینتر های FDM و رفع آنها

112

0

در این مقاله سعی شده تا مشکلات مربوط در چاب FDM به صورت خلاصه و کاربردی برای کاربران مبتدی تا حرفه ای ارائه شود .

1.هیچ چیز چاپ نمی شود :

با وجود اینکه مدل به درستی در نرم افزار اسلایسر تنظیم و پیکربندی کرده اید، باز هم هیچ چیزی چاپ نمی شود. با این حال، باز هم سعی میکنید و وقتی مکرراً مدل را به چاپگر میفرستید، باز هم هیچ اتفاقی نمیافتد.

در نوع دیگر، یک مدل قسمتی از چاپ را طی می کند و اکستروژن رشته متوقف می شود و نازل به چاپ در هوا ادامه می دهد.

این مشکل برای دارندگان پرینترهای سه بعدی جدید بسیار رایج است، اما خوشبختانه، حل آن نیز بسیار آسان است! اگر اکسترودر شما در ابتدای چاپ پلاستیک را اکسترود نمی کند، چهار دلیل ممکن است وجود داشته باشد. در زیر به هر یک می پردازیم و توضیح می دهیم که از چه تنظیماتی می توان برای حل مشکل استفاده کرد.

-

اکسترودر قبل از شروع چاپ آماده نشده بود :

برای حل این مشکل، مطمئن شوید که اکسترودر خود را درست قبل از شروع چاپ پرایم کرده اید تا نازل پر از پلاستیک و آماده اکسترود شدن باشد. یک راه رایج برای انجام این کار در Simplify3D این است که چیزی به نام skrit را در نظر بگیرید. skrit یک دایره به دور قسمت شما می کشد و در این فرآیند اکسترودر را با پلاستیک پر می کند. اگر به پرایمینگ اضافی نیاز دارید، می توانید تعداد خطوط skrit را در تب Additions در Simplify3D افزایش دهید. -

نازل خیلی به صفحه نزدیک است :

اگر نازل خیلی نزدیک به سطح میز ساخت باشد، فضای کافی برای خروج پلاستیک از اکسترودر وجود نخواهد داشت. سوراخ بالای نازل اساسا مسدود شده است تا هیچ پلاستیکی نتواند فرار کند. یک راه آسان برای تشخیص این مسئله این است که اگر چاپ پلاستیک را برای لایه اول یا دو اکسترود نکند، بلکه به طور معمول در اطراف لایه های 3 یا 4 شروع به اکسترود کردن می کند، زیرا بستر همچنان در امتداد محور Z بالا می آید.

حل این مشکل خیلی ساده است , می توان مجدد صفحه را تنظیم یا اصطلاحا لول کنید و فاصله بین نازل و صفحه رو کم آزاد تر بگذارید .

اکسترودر گرفتگی دارد

اگر هیچ یک از پیشنهادات بالا نتواند مشکل را حل کند، احتمالا اکسترودر شما مسدود شده است. این می تواند در صورتی اتفاق بیفتد که زباله های خارجی در داخل نازل به دام بیفتند، زمانی که پلاستیک داغ بیش از حد طولانی در داخل اکسترودر بماند. رفع گرفتگی اکسترودر ممکن است نیاز به جدا کردن اکسترودر داشته باشد، بنابراین لطفا قبل از ادامه با سازنده چاپگر خود تماس بگیرید.

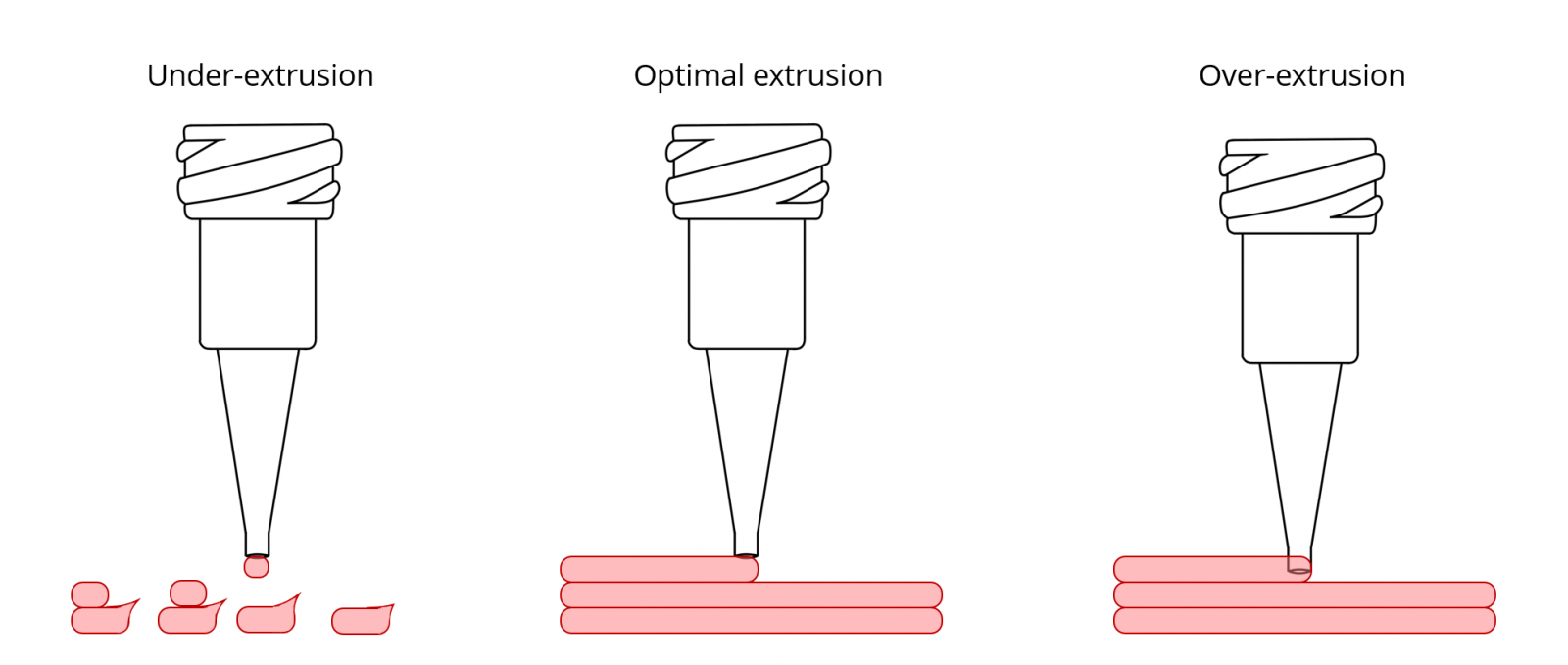

2.خطای اکستروژن :

از آنجایی که چاپگر سه بعدی هیچ بازخوردی در مورد میزان خروج پلاستیک از نازل ارائه نمی دهد، ممکن است پلاستیک کمتری نسبت به آنچه نرم افزار انتظار دارد از نازل خارج شود . اگر این اتفاق بیفتد، ممکن است متوجه شکاف های بین اکستروژن های مجاور هر لایه شوید. اگر تشخیص دادید که مشکل خطای اکسترود دارید، چندین دلیل ممکن برای این امر وجود دارد که در زیر به طور خلاصه آنها را بیان می کنیم.

-

قطر فیلامنت دقیق نیست :

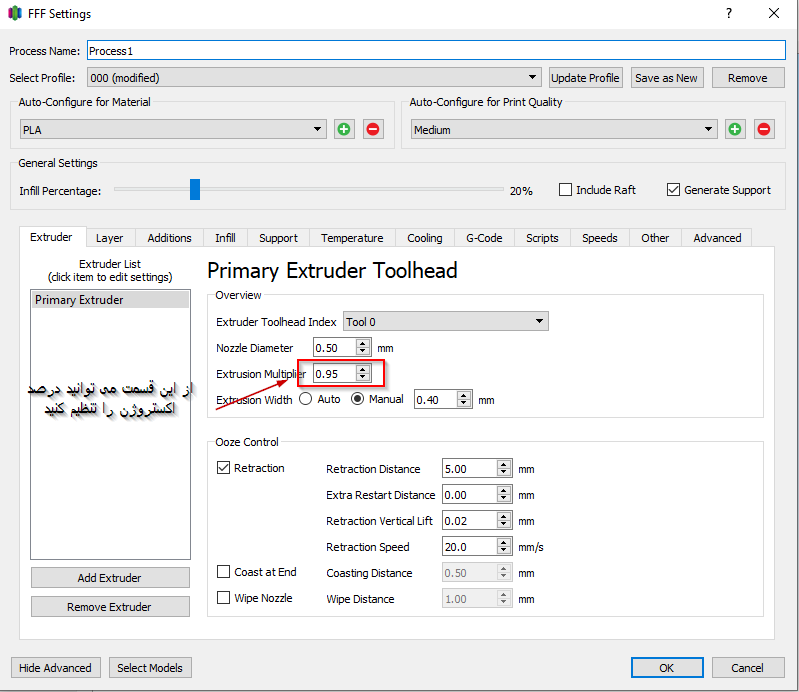

اولین چیزی که باید تأیید کنید این است که نرم افزار قطر رشته ای را که استفاده می کنید می داند. می توانید این تنظیم را با کلیک بر روی «ویرایش تنظیمات فرآیند» و رفتن به تب Other پیدا کنید(در simplify3d). بررسی کنید که این مقدار با رشته ای که خریداری کرده اید مطابقت دارد. حتی ممکن است بخواهید رشته خود را خودتان با استفاده از ی کولیس اندازه گیری کنید تا مطمئن شوید که واقعا قطر صحیح مشخص شده در نرم افزار را دارید. رایج ترین مقادیر برای قطر رشته 1.75 میلی متر و 2.85 میلی متر است. بسیاری از قرقره های پلاستیکی نیز دارای قطر صحیح روی بسته بندی هستند. - ضریب اکستروژن را افزایش دهید :

اگر قطر رشته شما صحیح است، اما هنوز مشکلات اکستروژن را مشاهده می کنید، باید ضریب اکستروژن خود را تنظیم کنید. این یک تنظیم بسیار مفید در Simplify3D است که به شما امکان می دهد به راحتی مقدار پلاستیک اکسترود شده را تغییر دهید (در غیر این صورت به عنوان نرخ جریان شناخته می شود). می توانید این تنظیم را با کلیک بر روی «ویرایش تنظیمات فرآیند» و رفتن به تب اکسترودر پیدا کنید. هر اکسترودر در چاپگر شما می تواند یک ضریب اکستروژن منحصر به فرد داشته باشد، بنابراین اگر می خواهید سرعت جریان را برای یک اکسترودر خاص تغییر دهید، مطمئن شوید که آن را از لیست سمت چپ انتخاب کنید تا تنظیمات آن اکسترودر بارگذاری شود. به عنوان مثال، اگر ضریب اکستروژن شما قبلا 1.0 بود و آن را به 1.05 تغییر دهید، به این معنی است که 5 درصد پلاستیک بیشتری نسبت به گذشته اکسترود خواهید کرد. برای PLA معمول است که با ضریب اکستروژن نزدیک به 0.9 چاپ شود، در حالی که ABS تمایل دارد ضریب های اکستروژن نزدیک به 1.0 داشته باشد. سعی کنید ضریب اکستروژن خود را 5٪ افزایش دهید و سپس مکعب test را دوباره چاپ کنید تا دوباره چک کنید که ایراد برطرف شده یا خیر

3.اکستروژن بیش از حد :

این اکستروژن بیش از حد منجر به پلاستیک اضافی می شود که می تواند ابعاد بیرونی قطعه شما را خراب کند. برای حل این مشکل، تنها چند تنظیمات وجود دارد که باید در Simplify3D تأیید کنید. لطفا برای توضیحات دقیق تر به بخش زیر اکستروژن مراجعه کنید. در حالی که این دستورالعمل ها برای زیر اکستروژن هستند، شما همان تنظیمات را برای اکستروژن بیش از حد، درست در جهت مخالف تنظیم خواهید کرد. به عنوان مثال، اگر افزایش ضریب اکستروژن به زیر اکستروژن کمک می کند، باید ضریب اکستروژن را برای مسائل بیش از حد اکستروژن کاهش دهید.

4.شکاف در لایه های بالایی :

برای صرفه جویی در پلاستیک، بیشتر قطعات چاپ سه بعدی به گونه ای ایجاد می شوند که دارای پوسته ای جامد باشند که فضای داخلی متخلخل و نیمه توخالی را احاطه کرده است. به عنوان مثال، فضای داخلی قطعه ممکن است از 30 درصد پرکردن استفاده کند، به این معنی که تنها 30 درصد از فضای داخلی پلاستیک جامد است، در حالی که بقیه هوا است.

-

لایه های جامد بالایی کافی نیست :

اولین تنظیم برای تنظیم، تعداد لایه های جامد بالایی است که استفاده می شود. هنگامی که می خواهید یک لایه 100٪ جامد را در بالای پرکننده نیمه توخالی خود چاپ کنید،پیشنهاد می شود میزان تراکم(infill) را بالای 15% تنظیم کنید و برای لایه های بالایی و پایینی حداقل 2 میلیمتر لحاظ کنید که موقع جدا کردن مدل از صفحه دچار شکستکی نشود .

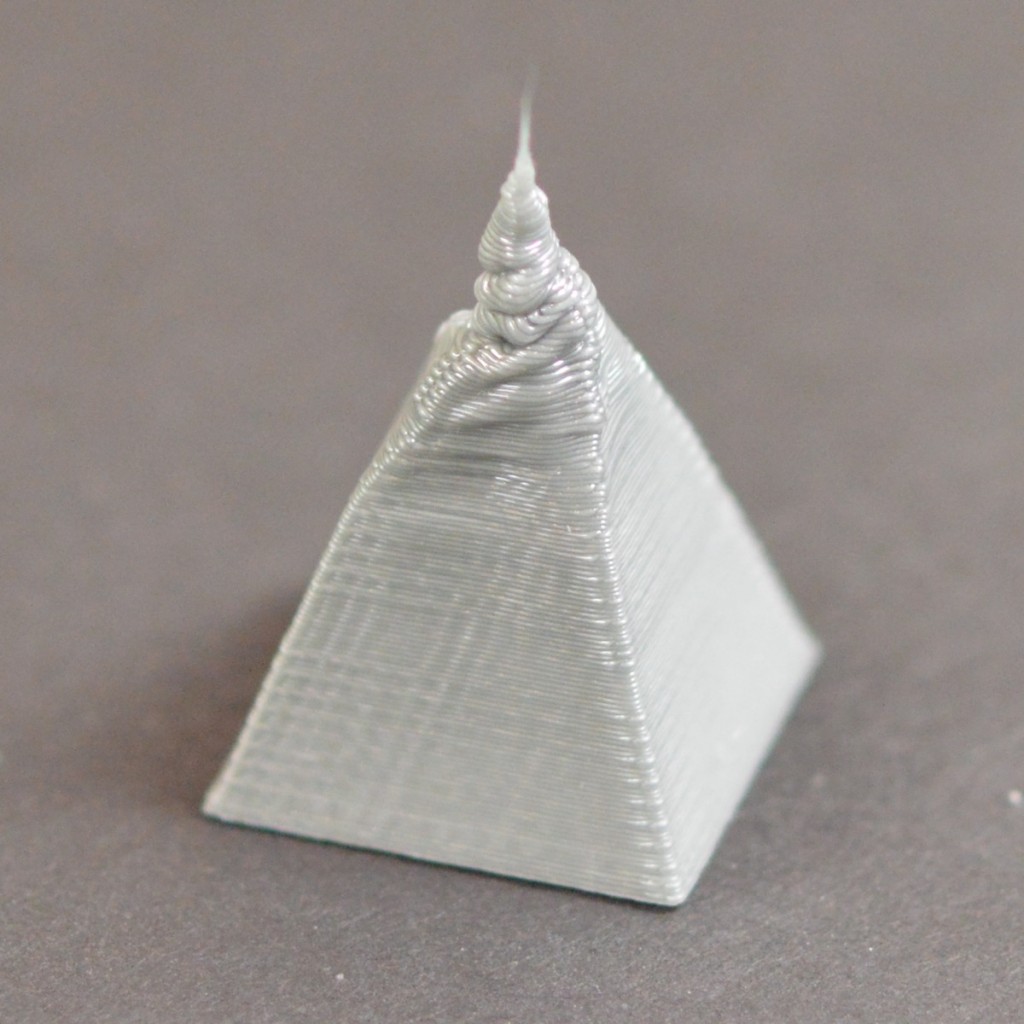

5.گرم شدن بیش از حد :

پلاستیکی که از اکسترودر شما خارج می شود ممکن است بین 190 تا 310 درجه سانتیگراد باشد. در حالی که پلاستیک هنوز داغ است، انعطاف پذیر است و به راحتی می توان آن را به اشکال مختلف تشکیل داد. با این حال، با خنک شدن، به سرعت جامد می شود و شکل خود را حفظ می کند. شما باید به تعادل صحیح بین دما و خنک کننده دست یابید تا پلاستیک شما بتواند آزادانه از طریق نازل جریان یابد.

- میزان فن خنک کننده را بیشتر کنید :

شایع ترین علت گرم شدن بیش از حد این است که پلاستیک به اندازه کافی سریع خنک نمی شود. هنگامی که این اتفاق می افتد، پلاستیک داغ آزاد است که به آرامی خنک می شود، شکل خود را تغییر دهد. برای بسیاری از پلاستیک ها، بسیار بهتر است که لایه ها را به سرعت خنک کنید تا از تغییر شکل آنها پس از چاپ جلوگیری شود. اگر چاپگر شما دارای یک فن خنک کننده است، سعی کنید قدرت فن را افزایش دهید تا پلاستیک سریعتر خنک شود - دما چاپ خیلی زیاد است :

اگر قبلا از فن خنک کننده استفاده می کنید و همچنان این مشکل را مشاهده می کنید، باید چاپ را در دمای پایین تر امتحان کنید. اگر پلاستیک در دمای پایین تری اکسترود شود، می تواند سریعتر جامد شود و شکل خود را حفظ کند. سعی کنید دمای چاپ را 5-10 درجه کاهش دهید تا ببینید آیا کمک می کند یا خیر. -

چاپ خیلی سریع :

اگر هر لایه را خیلی سریع چاپ می کنید، ممکن است قبل از اینکه بخواهید لایه بعدی پلاستیک داغ را روی آن قرار دهید، زمان کافی برای خنک شدن لایه قبلی نداشته باشید. این امر به ویژه برای قطعات بسیار کوچک که هر لایه فقط به چند ثانیه برای چاپ نیاز دارد، مهم است. حتی با یک فن خنک کننده، ممکن است همچنان لازم باشد سرعت چاپ این لایه های کوچک را کاهش دهید تا مطمئن شوید که زمان کافی برای جامد شدن لایه فراهم می کنید.

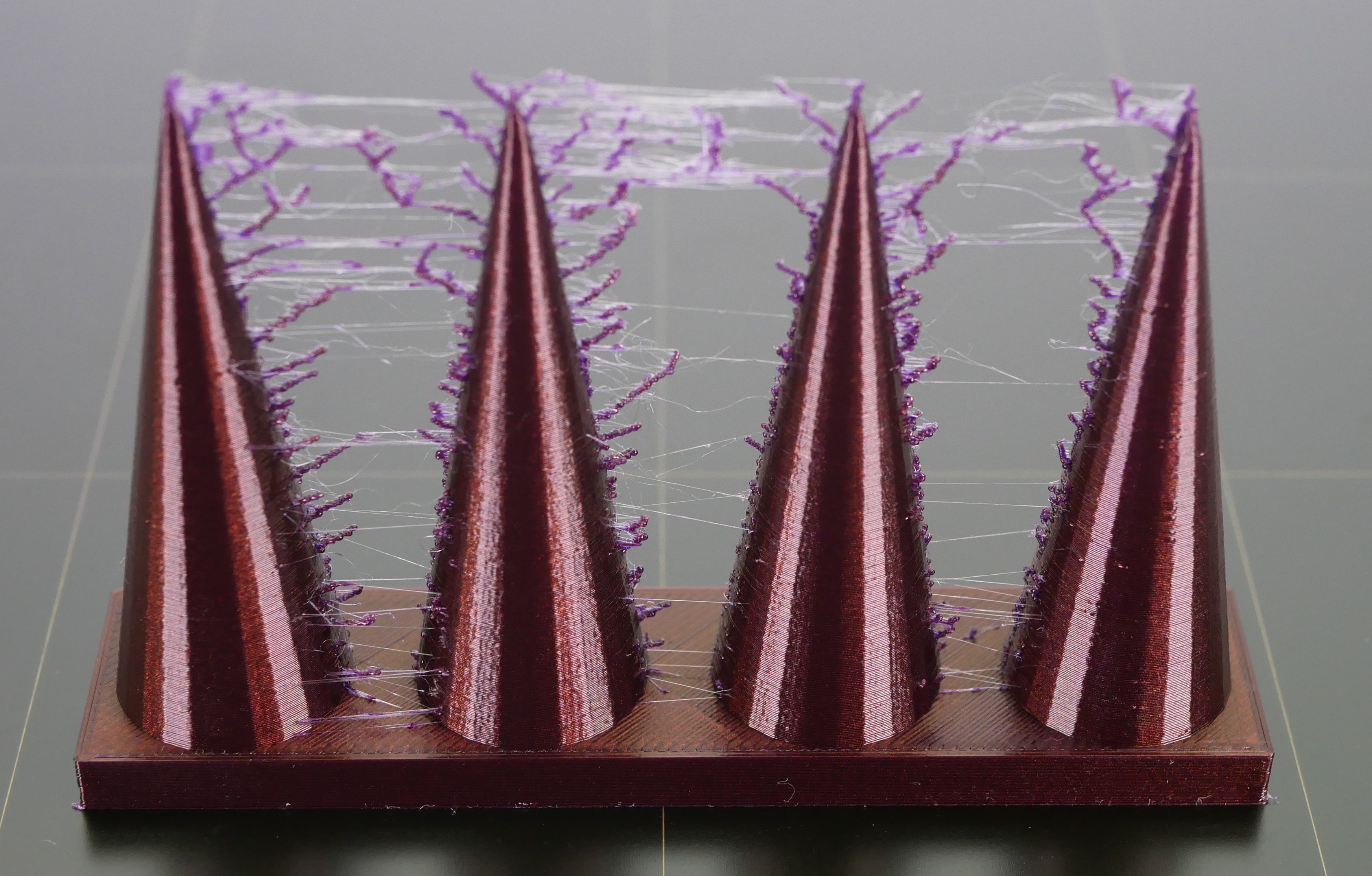

6.رشته رشته شدن یا تراوش کردن :

رشته (در غیر این صورت به عنوان ترشح ، سبیل یا چاپ "مودار" شناخته می شود) زمانی اتفاق می افتد که رشته های کوچک پلاستیکی در یک مدل چاپ سه بعدی باقی بمانند. این معمولا به دلیل تراوش پلاستیک از نازل در حالی است که اکسترودر در حال حرکت به مکان جدیدی است.

- تنظیم ریترکشن(Retraction) :

مهم ترین تنظیم عقب نشینی، فاصله کشش و باز کشش فیلامنت است. این تعیین می کند که چه مقدار پلاستیک از نازل بیرون کشیده شود. به طور کلی، هر چه پلاستیک بیشتر از نازل جمع شود، احتمال تراوش نازل در حین حرکت کمتر می شود. اکثر اکسترودرهای مستقیم محرک فقط به فاصله انقباض 0.5-2.0 میلی متر نیاز دارند، در حالی که برخی از اکسترودرهای Bowden ممکن است به دلیل فاصله طولانی تر بین چرخ دنده محرک اکسترودر و نازل گرم شده به فاصله انقباض تا 15 میلی متر نیاز داشته باشند. اگر در چاپهای خود با رشتهای مواجه شدید، فاصله پسکشی را ۱ میلیمتر افزایش دهید و دوباره تست کنید تا ببینید آیا عملکرد بهتر میشود یا خیر.

- سرعت حرکت :

در نهایت، ممکن است متوجه شوید که با افزایش سرعت حرکت دستگاه شما می تواند مدت زمانی را که اکسترودر بین قطعات حرکت کند,تراوش را کاهش دهد. می توانید با کلیک بر روی برگه Speeds در تنظیمات فرآیند خود، بررسی کنید که دستگاه شما از چه سرعت حرکتی استفاده می کند. سرعت حرکت محور X/Y نشان دهنده سرعت حرکت پهلو به پهلو است و اغلب به طور مستقیم با مدت زمانی که اکسترودر شما صرف حرکت در هوای آزاد می کند، مرتبط است. اگر دستگاه شما بتواند حرکت با سرعت های بالاتر را تحمل کند، ممکن است متوجه شوید که افزایش این تنظیمات می تواند رشته های بین قطعات را نیز کاهش دهد. -

تنظیم سرعت ریترکشن :

تنظیم بعدی که باید بررسی کنید سرعت جمع شدن است. این تعیین می کند که رشته با چه سرعتی از نازل جمع می شود. اگر خیلی آهسته جمع شوید، پلاستیک به آرامی از نازل بیرون می ریزد و ممکن است قبل از حرکت اکسترودر به مقصد جدید شروع به نشت کند. اگر خیلی سریع جمع شوید، ممکن است رشته از پلاستیک داغ داخل نازل جدا شود، یا حرکت سریع چرخ دنده محرک حتی ممکن است تکه هایی از رشته شما را خرد کند. برای این تنظیم می توانید از مدل های آماده جهت تست سرعت ریترکشن استفاده کنید -

دما خیلی بالاست :

هنگامی که تنظیمات جمع شدن خود را بررسی کردید، شایع ترین علت بعدی برای رشته های بیش از حد، دمای اکسترودر است. اگر دما خیلی بالا باشد، پلاستیک داخل نازل چسبناک تر می شود و خیلی راحت تر از نازل خارج می شود. با این حال، اگر دما خیلی پایین باشد، پلاستیک همچنان تا حدودی جامد خواهد بود و اکسترود کردن از نازل با مشکل مواجه خواهد شد. اگر احساس می کنید تنظیمات جمع شدن صحیح را دارید، اما همچنان با این مشکلات مواجه هستید، سعی کنید دمای اکسترودر خود را 5-10 درجه کاهش دهید. این می تواند تأثیر قابل توجهی بر کیفیت چاپ نهایی داشته باشد.

7-محل ساپورت گذاری تمیز چاپ نمی شود :

7-محل ساپورت گذاری تمیز چاپ نمی شود :

بسته به تنظیمات شما، ممکن است متوجه شوید که برای تکمیل کیفیت سطح در قسمت زیرین قطعات شما، درست بالای سطح ساپورت گذاری شده نیاز به اصلاح در قسمت تنظیمات دارد. ما تنظیمات کلیدی را در زیر توضیح خواهیم داد و اینکه چگونه آنها می توانند بر چاپ شما تأثیر بگذارند.تنظیم ارتفاع بالای ساپورت تا قطعه :

این تنظیمات به این معناست که وقتی سطح نهایی ساپورت چاپ می شود و مدل باید روی آن پرینت شود ,پرینتر یک فاصله ای بین سطح بالای ساپورت تا مدل اصلی را در نظر می گیرد تا بعد از چاپ مدل از ساپورت به راحتی جدا شود . این ارتفاع به صورت متعادل که اغلب خود ما هم در پرینت ها در نظر میگیریم بین 0.2 تا 0.35 متغییر است . اما بعضا ممکن است مقدار این فاصله در تنظیمات اسلایسر زیاد باشد که باعث سطحی ناصاف و غیرمتعارف است .

درصد اینفیل یا تراکم ساپورت ها :

درست مانند فضای داخلی قطعه خود، می توانید با تغییر درصد تراکم ساپورت، تراکم سازه های ساپورت خود را نیز تنظیم کنید. معمولاً از مقداری در حدود 20-40٪ استفاده می شود، اما ممکن است متوجه شوید که اگر لایه های پایینی قسمت شما بیش از حد آویزان شده است، باید این مقدار را افزایش دهید.

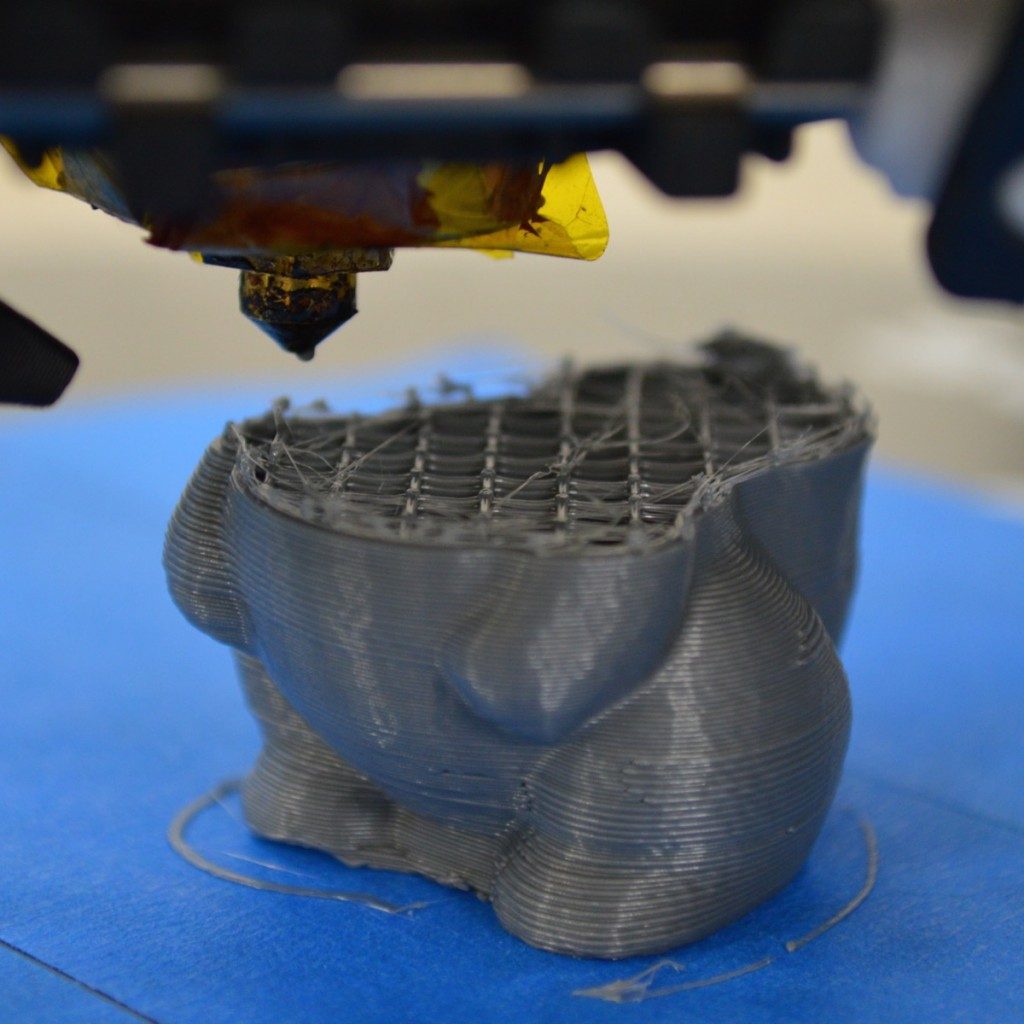

8-تراکم داخلی مدل ضعیف و بهم ریخته است :

تراکم داخل قطعه پرینت سه بعدی شما نقش بسیار مهمی در استحکام کلی مدل شما دارد. تراکم یا اینفیل وظیفه اتصال پوسته های بیرونی پرینت سه بعدی شما را بر عهده دارد و همچنین باید از سطوح بالایی که در بالای پرکننده چاپ می شوند، پشتیبانی کند. اگر تراکم شما ضعیف یا رشته ای به نظر می رسد، باید چند تنظیمات را در نرم افزار تنظیم کنید تا قدرت بیشتری به این بخش از چاپ خود اضافه کنید.سرعت چاپ را کاهش دهید :

پرینت معمولاً سریعتر از هر بخش دیگری از چاپ سه بعدی شما چاپ می شود. اگر سعی کنید پرینت را خیلی سریع چاپ کنید، اکسترودر قادر به ادامه کار نخواهد بود و متوجه اکستروژن پایین در قسمت داخلی قطعه خود خواهید شد.الگوهای پرکننده جایگزین را امتحان کنید :

یکی از اولین تنظیماتی که باید بررسی کنید، الگوی اینفیل است که برای چاپ شما استفاده می شود. میتوانید این تنظیم را با کلیک کردن روی «ویرایش تنظیمات فرآیند» و رفتن به تب Infill پیدا کنید. " Internal Fill Pattern " تعیین می کند که از چه الگوی برای داخل قسمت شما استفاده می شود. برخی از الگوها نسبت به بقیه مستحکم تر هستند. برای مثال، Grid، Triangular و Solid Honeycomb همگی الگوهای پرکننده قوی هستند. الگوهای دیگر مانند Rectilinear و Fast Honeycomb ممکن است مقداری استحکام را فدای سرعت چاپ بیشتر کنند. اگر در تولید پرکننده قابل اعتماد قوی مشکل دارید، الگوی متفاوتی را امتحان کنید تا ببینید آیا تفاوتی ایجاد میکند یا خیر.

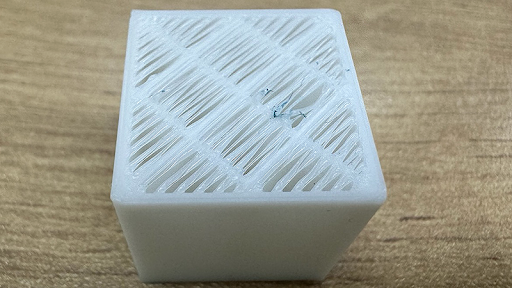

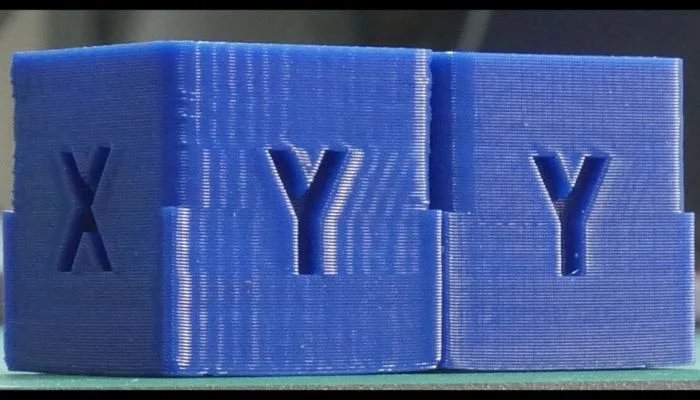

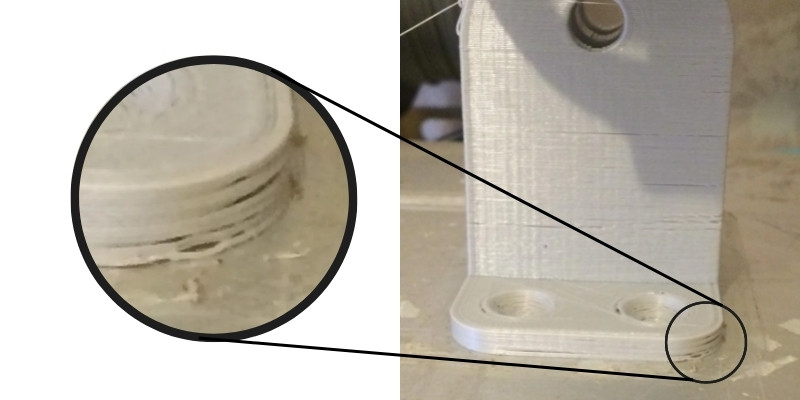

9-خطوط زیاد در دیواره بیرونی مدل :

دو طرف قسمت پرینت سه بعدی شما از صدها لایه جداگانه تشکیل شده است. اگر همه چیز به درستی کار کند، این لایه ها یک سطح صاف و منفرد به نظر می رسند. با این حال، اگر تنها با یکی از این لایه ها مشکلی پیش بیاید، معمولاً از بیرون چاپ به وضوح قابل مشاهده است. این لایههای نامناسب ممکن است شبیه خطوط یا برآمدگیهایی در طرفین قسمت شما به نظر برسند. بسیاری از اوقات نقص ها چرخه ای به نظر می رسند، به این معنی که خطوط در یک الگوی تکرار شونده ظاهر می شوند (یعنی یک بار در هر 15 لایه). در بخش زیر به چندین دلیل رایج برای این مشکلات اشاره می شود.

اکستروژن ناسازگار :

شایع ترین علت این مشکل کیفیت پایین فیلامنت است. اگر فیلامنت تلرانس های خیلی دقیقی نداشته باشد، متوجه این تنوع در دیواره های جانبی چاپ خود خواهید شد. به عنوان مثال، اگر قطر فیلامنت شما فقط 5٪ در طول قرقره تغییر کند، عرض پلاستیک اکسترود شده از نازل می تواند تا 0.05 میلی متر تغییر کند. این اکستروژن اضافی لایه ای را ایجاد می کند که پهن تر از همه لایه های دیگر است که در نهایت مانند یک خط در کنار چاپ به نظر می رسد. برای ایجاد یک دیوار کناری کاملاً صاف، چاپگر شما باید بتواند اکستروژن بسیار ثابتی تولید کند که به پلاستیک با کیفیت بالا نیاز دارد

تغییر دما :

اکثر پرینترهای سه بعدی از یک کنترلر PID برای تنظیم دمای اکسترودر استفاده می کنند. اگر این کنترل کننده PID به درستی تنظیم نشود، دمای اکسترودر ممکن است در طول زمان تغییر کند. با توجه به ماهیت نحوه عملکرد کنترلرهای PID، این نوسان اغلب چرخه ای است، به این معنی که دما با الگوی موج سینوسی تغییر می کند. با گرمتر شدن دما، پلاستیک ممکن است به طور متفاوتی نسبت به زمانی که سردتر است جریان پیدا کند. این باعث می شود که لایه های چاپ به طور متفاوت اکسترود شوند و برجستگی های قابل مشاهده ای در طرفین چاپ شما ایجاد کنند. یک چاپگر با تنظیم مناسب باید بتواند دمای اکسترودر را در +/-2 درجه حفظ کند. در طول چاپ خود اگر بیش از 2 درجه تغییر کرد، ممکن است لازم باشد کنترلر PID خود را مجددا کالیبره کنید. لطفاً برای دستورالعمل های دقیق در مورد نحوه انجام این کار با سازنده چاپگر خود مشورت کنید.

مسائل مکانیکی :

اگر می دانید که اکستروژن ناسازگار و تغییرات دما مقصر نیستند، ممکن است یک مشکل مکانیکی وجود داشته باشد که باعث ایجاد خطوط و برجستگی در طرفین چاپ شما شده است. به عنوان مثال، اگر صفحه چاپ در حین چاپ تکان بخورد یا لرزش داشته باشد، این می تواند موقعیت نازل را تغییر دهد. این بدان معنی است که برخی از لایه ها ممکن است کمی ضخیم تر از بقیه باشند. این لایه های ضخیم تر، برجستگی هایی را در دو طرف چاپ شما ایجاد می کنند. یکی دیگر از مشکلات رایج، محور Z است که به درستی قرار نمی گیرد. به عنوان مثال، به دلیل مشکلات مربوط به عکس العمل یا تنظیمات ضعیف میکرو استپینگ کنترل کننده موتور. حتی یک تغییر کوچک در موقعیت تخت می تواند تاثیر زیادی بر کیفیت هر لایه ای که چاپ می شود داشته باشد.

10-لرزش :

خطای زنگ یک الگوی موج دار است که ممکن است به دلیل لرزش چاپگر روی سطح چاپ شما ظاهر شود. به طور معمول، هنگامی که اکسترودر در حال تغییر جهت ناگهانی است، مانند نزدیک یک گوشه تیز، متوجه این الگو خواهید شد. به عنوان مثال، اگر یک مکعب 20 میلیمتری چاپ میکردید، هر بار که اکسترودر به چاپ چهره دیگری از مکعب تغییر میکند، باید جهت آن را تغییر دهد. اینرسی اکسترودر می تواند در هنگام رخ دادن این تغییرات جهت ناگهانی لرزش ایجاد کند که از خود چاپ قابل مشاهده خواهد بود. با بررسی هر یک از علل در لیست زیر، رایجترین راههای رفع خطای زنگ زدن را بررسی خواهیم کرد.

چاپ خیلی سریع :

شایع ترین علت زنگ زدن این است که چاپگر شما در تلاش است خیلی سریع حرکت کند. هنگامی که چاپگر به طور ناگهانی جهت را تغییر می دهد، این حرکات سریع نیروی اضافی ایجاد می کند که می تواند باعث ایجاد لرزش های طولانی شود. اگر احساس می کنید که چاپگر شما ممکن است خیلی سریع حرکت می کند، سعی کنید سرعت چاپ را کاهش دهید.

شتاب سیستم عامل :

سفتافزاری که روی لوازم الکترونیکی چاپگر سه بعدی شما اجرا میشود، معمولاً کنترلهای شتاب را برای کمک به جلوگیری از تغییر جهت ناگهانی اجرا میکند. تنظیمات شتاب باعث می شود چاپگر به آرامی سرعت خود را افزایش دهد و سپس قبل از تغییر جهت به آرامی سرعت خود را کاهش دهد. این عملکرد برای جلوگیری از زنگ زدن حیاتی است. اگر در کار با سیستم عامل چاپگر خود راحت هستید، می توانید تنظیمات شتاب را کاهش دهید تا سرعت به تدریج تغییر کند. این می تواند به کاهش بیشتر زنگ زدن کمک کند.

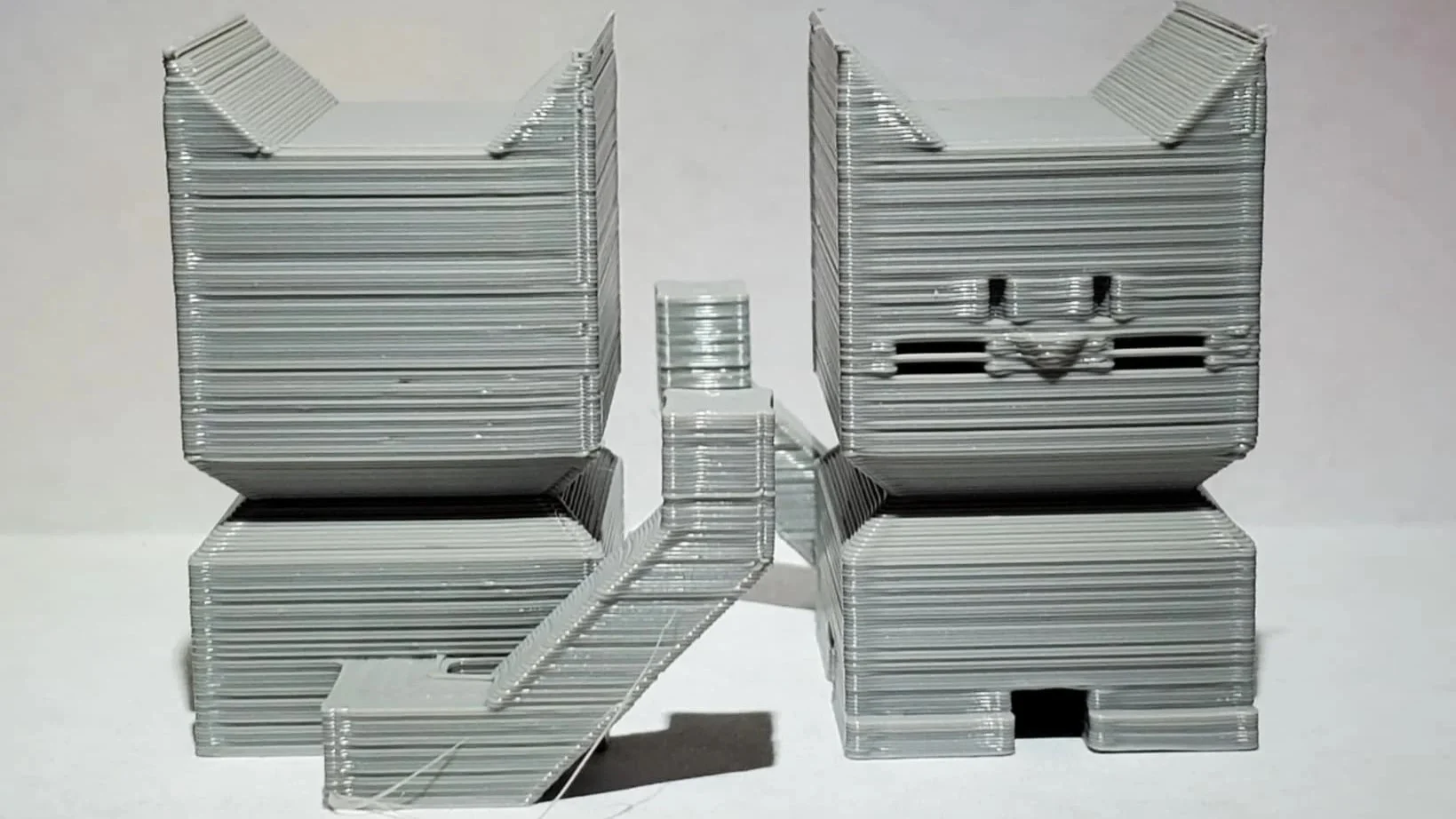

11-شکاف در گوشه های مدل:

هنگام ساخت یک قطعه پرینت سه بعدی، هر لایه بر پایه لایه زیر متکی است. با این حال، مقدار پلاستیکی که برای چاپ استفاده می شود نیز نگران کننده است، بنابراین باید تعادلی بین استحکام فونداسیون و مقدار پلاستیک استفاده شده ایجاد شود. اگر فونداسیون به اندازه کافی قوی نباشد، شما شروع به دیدن سوراخ ها و شکاف های بین لایه ها خواهید کرد. این معمولاً در گوشهها آشکار است، جایی که اندازه قطعه در حال تغییر است (به عنوان مثال، اگر یک مکعب 20 میلیمتری را روی یک مکعب 40 میلیمتری چاپ میکردید). هنگامی که به اندازه کوچکتر تغییر می کنید، باید مطمئن شوید که پایه کافی برای حمایت از دیواره های جانبی مکعب 20 میلی متری دارید. چندین دلیل معمولی برای این پایه های ضعیف وجود دارد. در زیر هر یک را مورد بحث قرار خواهیم داد

محیط کافی نیست :

افزودن محیط های طرح کلی بیشتر به قسمت خود، استحکام فونداسیون را تا حد زیادی بهبود می بخشد. از آنجایی که قسمت داخلی قسمت شما معمولاً تا حدی توخالی است، ضخامت دیوارهای محیطی تأثیر قابل توجهی دارد.

تعداد یا ضخامت لایه های بالایی مدل کافی نیست :

یکی دیگر از دلایل رایج برای یک فونداسیون ضعیف، نداشتن لایه های کافی برای سطوح بالای چاپ شما است. یک سقف نازک قادر نخواهد بود به اندازه کافی از سازه هایی که در بالای آنها چاپ شده است پشتیبانی کند. این تنظیم را می توان(در اسلایسر simplify) با کلیک بر روی "ویرایش تنظیمات فرآیند" و انتخاب زبانه لایه تنظیم کرد. اگر قبلاً فقط از دو لایه بالا استفاده می کردید، همان چاپ را با چهار لایه جامد بالا امتحان کنید تا ببینید آیا فونداسیون بهبود یافته است یا خیر.

درصد اینفیل خیلی کم است :

تنظیم نهایی که باید بررسی کنید درصد تراکم استفاده شده برای چاپ شما است که توسط یک نوار لغزنده در قسمت تنظیمات فرآیند نشان داده شده یا در زیر برگه Infill یافت می شود. لایه های جامد بالایی در بالای لایه داخلی ساخته می شوند، بنابراین مهم است که برای پشتیبانی از این لایه ها به اندازه کافی پرکننده وجود داشته باشد. به عنوان مثال، اگر قبلاً از درصد پر کردن 20 درصد استفاده میکردید، سعی کنید این مقدار را تا 40 درصد افزایش دهید تا ببینید آیا کیفیت چاپ بهبود مییابد.

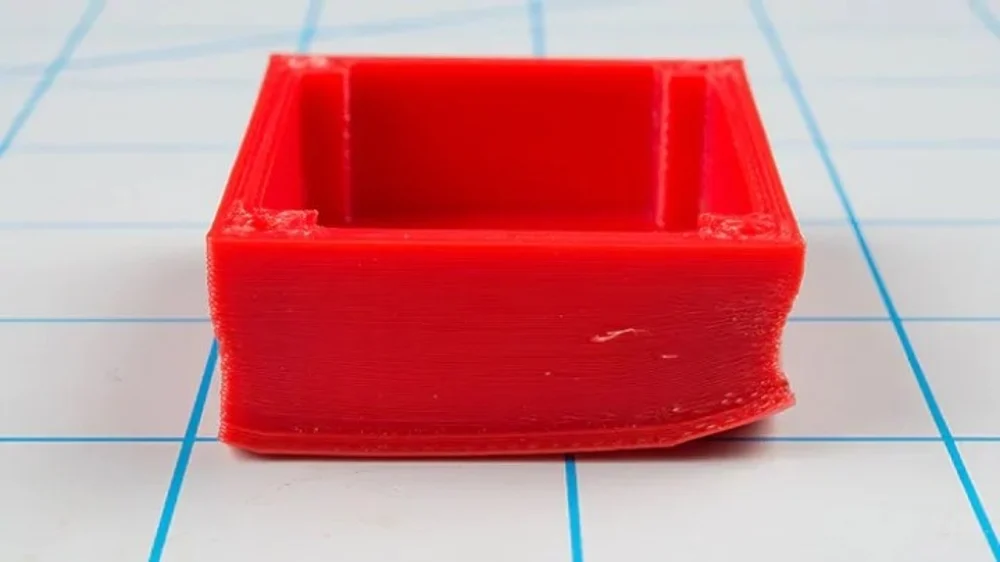

12-تاب برداشتن :

همانطور که شروع به چاپ مدل های بزرگتر می کنید، ممکن است متوجه شوید که حتی اگر چند لایه اول قطعه شما با موفقیت به تخت چسبیده است، بعداً قطعه شروع به پیچ خوردن و تغییر شکل می کند. این پیچشدن میتواند به قدری شدید باشد که در واقع باعث جدا شدن بخشی از مدل شما از صفحه شود و ممکن است در نهایت باعث از بین رفتن کل چاپ شود. این رفتار به ویژه هنگام چاپ قطعات بسیار بزرگ یا بسیار طولانی با مواد درجه حرارت بالا مانند ABS رایج است. دلیل اصلی این مشکل این واقعیت است که پلاستیک با سرد شدن تمایل به جمع شدن دارد. به عنوان مثال، اگر یک قطعه ABS را در دمای 230 درجه سانتیگراد چاپ کنید و سپس اجازه دهید تا در دمای اتاق خنک شود، تقریباً 1.5٪ کوچک می شود. برای بسیاری از قطعات بزرگ، این می تواند برابر با چند میلی متر انقباض باشد! با پیشرفت چاپ، هر لایه متوالی کمی بیشتر تغییر شکل می دهد تا زمانی که کل قسمت پیچ خورده و از بستر جدا شود. این می تواند یک مشکل چالش برانگیز برای حل باشد، اما ما چندین پیشنهاد مفید برای شروع شما داریم.

از هیت بد استفاده کنید :

بسیاری از ماشینها مجهز به یک هیت بد میشوند که میتواند به گرم نگه داشتن لایههای زیرین قطعه در طول چاپ کمک کند. برای موادی مانند ABS معمولاً دمای بستر گرم را روی 100-120 درجه سانتیگراد تنظیم می کنند که به میزان قابل توجهی از انقباض پلاستیک در این لایه ها می کاهد.

خنک کننده فن را غیرفعال کنید :

احتمالاً تا به حال متوجه شده اید که خنک کننده می تواند برای قطعاتی که تمایل به تاب برداشتن دارند مشکل ساز باشد. به همین دلیل، بسیاری از کاربران ترجیح می دهند هنگام چاپ با موادی مانند ABS، فن های خنک کننده خارجی را به طور کامل غیرفعال کنند. این به همه لایه ها اجازه می دهد تا برای مدت طولانی تری گرم بمانند و شانس موفقیت شما را افزایش می دهد.

از محفظه استفاده کنید :

در حالی که یک صفحه گرم میتواند لایههای زیرین قطعه شما را گرم نگه دارد، ممکن است پس از شروع چاپ اجسام بلندتر و بلندتر، لایههای بالایی قطعه را منقبض نکند. در این شرایط، قرار دادن چاپگر خود در داخل محفظه ای که می تواند به تنظیم دمای کل حجم ساخت کمک کند، مفید باشد. برخی از ماشین ها ممکن است قبلاً دارای یک محفظه خارجی مخصوصاً به این دلیل باشند. اگر دستگاه شما دارای یک محفظه گرم شده است، مطمئن شوید که درها را در طول چاپ بسته نگه دارید، که باعث جلوگیری از خروج گرما می شود.

از BRIM/RAFT استفاده کنید :

اگر قبلاً همه پیشنهادات دیگر را امتحان کردهاید، اما قطعات شما هنوز در مراحل بعدی پیچخوردگی دارند، میتوانید یک raft یا brim را به چاپ خود اضافه کنید. این ویژگیها به پایین نگه داشتن و چسبیدن بهتر لبهها کمک میکنند و ممکن است کمتر تاب بخورند، زیرا معمولاً فقط چند لایه ارتفاع دارند.

سخن پایانی :

در این مقاله سعی شد تا حدامکان و مختصر به خطاهای رایجی که اکثر کاربران با پرینتر های FDM مواجه می شوند صحبت کنیم .عیب یابی قطعات چاپ شده زمان می برد و طبق تجربه رفع می شود . اما نگران نباشید اگر با توجه به موارد گفته شده باز هم مدل پرینتی شما با خطا مواجه شد می توانید با کارشناسان ما در فونیکس تری دی تماس بگیرید تا در مورد انواع مختلف خطاهای پرینت مشاوره دریافت کنید .